En el mecanizado en general, debemos tener en cuenta cuatro factores a la hora de seleccionar y establecer unos parámetros de corte que nos permitan obtener resultados satisfactorios:

- El material a trabajar: dureza, maquinabilidad, tipo de viruta producida, riesgos,...

- El refrigerante a usar: en función del material, puede mejorar hasta en un 25% las condiciones de corte.

- La máquina: operaciones necesarias, calidad (precisión, robustez,...), potencia, avances máximos,...

- Las herramientas: material, geometría de corte, portaherramientas, calidad a obtener,...

A continuación, podemos ver los parámetros de corte más usados en el mecanizado y en la elaboración de procesos:

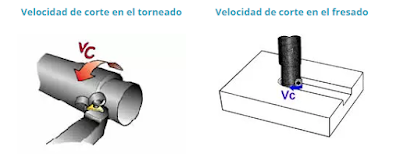

La velocidad de corte (Vc): es la velocidad relativa entre la pieza y la herramienta. Más específicamente es la velocidad relativa entre la arista de corte de la herramienta y la superficie a mecanizar de la pieza.

- Se mide en m/min.

- Habitualmente es un dato que puedes obtener de los catálogos de herramientas de los fabricantes, en función del material a trabajar, la potencia y rigidez de la máquina, el portaherramientas y la calidad que quieras lograr.

- Los materiales blandos se mecanizan a altas Vc, y los materiales duros a bajas.

- La Vc suele ser menor en las operaciones de fresado que en las de torneado.

- Aumentar la Vc reduce la vida de la herramienta

La velocidad de giro (N): es el número de vueltas que da el cabezal, y por tanto la pieza (en el torno) o la herramienta (en la fresadora), en un periodo de tiempo. No es habitual que los proveedores de herramientas publiquen tablas para el cálculo de la N, pero la puedes calcular mediante esta sencilla fórmula:

| N: velocidad de giro (en rpm). Vc: velocidad de corte (en m/min). D: diámetro del mecanizado a realizar (en mm). |

El avance (Av, Amin ó Az , aunque también puedes encontrar fn, vf ó fz) : es la longitud recorrida por la herramienta sobre la superficie a mecanizar en la pieza en un tiempo dado. Se expresa con unidades de distancia.

- Habitualmente es un dato que puedes obtener de los catálogos de herramientas de los fabricantes

- Av es la longitud recorrida entre la herramienta y la pieza por cada vuelta del cabezal. Se mide en mm/revolución. Es el avance más usado en torneado.

- Amin es la longitud recorrida entre la herramienta y la pieza por unidad de tiempo. Se mide en mm/min. Se usa más en fresado, pero también al trabajar en torneado con herramientas motorizadas. La relación entre ambos avances es: Amin = Av * N

- Az es la longitud recorrida entre la herramienta y la pieza durante el corte de material por uno de sus dientes o filos. Se mide en mm/diente. Es el avance más usado en fresado. La relación entre ambos avances es: Az = Av / z donde z es el número de dientes de la herramienta.

- Para obtener una buena calidad del mecanizado, el valor del avance será menor que el radio de la punta de la herramienta.

- Al contrario de lo que pueda parecer, un avance demasiado reducido rompe peor la viruta, reduce la vida de la herramienta y puede provocar problemas de calidad en la superficie mecanizada.

Avance en el torneado

Avance en el fresado

La profundidad de pasada (Ap) : es la distancia que penetra la herramienta en la pieza en cada una de las pasadas de un mecanizado.

- La profundidad de pasada tiene un valor máximo admisible: para mecanizar profundidades mayores, deberás hacer varias pasadas repetitivas sobre la misma superficie a mecanizar, a diferentes profundidades.

- Dependerá principalmente de la herramienta y la rigidez de su portaherramientas, peo también de la potencia de la máquina, de las creces del material a mecanizar, de la calidad a lograr y del avance.

- El valor de la Ap deberá ser mayor que el radio de la punta de la herramienta, recomendándose un valor comprendido entre las 6 y las 10 veces el valor de Av.

No hay comentarios:

Publicar un comentario